焊锡条焊接时,锡点不亮的原因是啥

用户问的是焊锡条焊接时锡点不亮的原因。首先,我需要明确 “锡点不亮” 可能指的是焊点表面暗淡、不光亮,或者焊接不牢固、

存在虚焊等情况。

接下来,根据焊接的基本知识,焊点质量受多种因素影响,比如焊接温度、焊锡和助焊剂的质量、被焊物体的表面处理、焊接时间等。

焊锡条有不同的熔点

首先,考虑焊接温度是否合适。焊锡条有不同的熔点,比如常见的 63/37 锡铅焊锡熔点约 183℃,如果温度不够,焊锡无法充分熔化,

导致焊点不均匀,表面暗淡。反之,温度过高会导致焊锡氧化,同样影响焊点光泽。

其次,被焊接物体的表面清洁度很重要。如果元件引脚或电路板焊盘有氧化层、油污或杂质,焊锡无法良好附着,形成虚焊,焊点自然不亮。

需要检查是否有预镀锡处理,或者是否使用了合适的助焊剂来去除氧化层。

助焊剂的使用是否正确也很关键。助焊剂能帮助去除氧化膜,降低焊锡表面张力,促进润湿。如果助焊剂不足,或者使用的助焊剂活性不够,

可能导致焊接不良。另外,助焊剂类型是否适合,比如酸性或中性助焊剂的选择是否正确。

焊接时间也是一个因素。时间过短,焊锡未充分熔化和扩散;时间过长,导致元件损坏或焊盘脱落,同时焊锡氧化加剧,焊点变暗。

焊锡条本身的质量问题,比如含锡量不足,杂质过多,或者使用了过期的焊锡,都会影响焊接效果。

需要确认焊锡条的规格是否符合要求,是否在有效期内。

还有焊接环境的影响,比如是否在通风良好的地方,避免过多的湿气或灰尘影响焊接质量。另外,

操作者的手法是否正确,比如持烙铁的角度、

送锡的时机等,也会影响焊点质量。

可能还需要考虑元件引脚的材质,比如有些引脚镀镍或镀金,需要特殊处理或使用合适的助焊剂才能保证良好的焊接效果。

如果引脚镀层不良或有脱落,也会导致焊接不牢。

总结起来,可能的原因包括:温度不当、表面不清洁、助焊剂问题、焊接时间不对、焊锡质量差、操作手法错误等。

需要逐一排查这些因素,找到具体原因并解决。

焊锡条焊接时锡点不亮(焊点表面暗淡、无光泽或焊接不良)的原因可能涉及多个方面,以下是常见因素及解决方法:

焊锡条焊接温度问题

温度过低

原因:烙铁温度未达到焊锡条熔点(如 63/37 锡铅焊锡熔点约 183℃),焊锡未充分熔化,导致焊点不均匀、表面粗糙。

解决:使用温度可调烙铁,根据焊锡材质设定合适温度(通常比熔点高 30~50℃),并定期校准温度。

焊锡条温度过高

原因:高温导致焊锡氧化速度加快,形成氧化膜,焊点表面发黑、无光泽,甚至损坏元件或焊盘。

解决:避免长时间高温加热,控制烙铁温度在合理范围,焊接后迅速移开烙铁。

焊锡条被焊物体表面处理不当

焊锡条表面氧化或污染

原因:元件引脚、焊盘或导线表面有氧化层、油污、助焊剂残留或灰尘,焊锡无法有效润湿,形成虚焊或焊点粗糙。

解决:焊接前用酒精或专用清洗剂清洁表面,氧化严重时可用细砂纸轻擦,露出金属光泽;镀锡层破损的引脚可先预上锡。

焊锡条镀层材质兼容性差

原因:引脚或焊盘镀层(如镍、金)与焊锡亲和力低,未使用合适助焊剂时易导致焊接不良。

解决:针对镀层材质选择助焊剂(如镀金层需用含活性成分的助焊剂),或先对引脚镀锡处理。

助焊剂不足或失效

原因:助焊剂用量过少,无法完全去除氧化膜;或助焊剂活性不足、过期,导致焊锡无法铺展。

解决:选择质量可靠的助焊剂(如松香基或免清洗型),焊接时适量涂抹,确保覆盖焊接区域。

助焊剂类型错误

原因:使用中性助焊剂处理严重氧化表面,或酸性助焊剂残留未清洁,导致焊点腐蚀、暗淡。

解决:根据焊接对象选择助焊剂(酸性助焊剂用于难焊金属,中性用于一般场景),焊接后及时清理残留。

焊锡条质量问题

焊锡成分或杂质问题

原因:焊锡条含锡量不足(如劣质焊锡铅含量过高)、杂质过多,或锡条受潮、氧化,导致熔化后流动性差、焊点不光亮。

解决:选用正规品牌焊锡条,检查成分(如 63Sn/37Pb 或无铅焊锡),避免使用过期或受潮的焊锡。

焊锡用量不当

原因:焊锡量过少导致焊点不饱满,过多则形成堆锡、毛刺,均会影响外观和导电性。

解决:掌握送锡时机和用量,以焊点包裹引脚并略见焊盘轮廓为宜。

焊锡条焊接时间控制不当

时间过短

原因:焊锡未充分熔化和扩散,焊点内部存在虚焊,表面呈颗粒状。

解决:延长加热时间至焊锡完全熔化并均匀铺展(通常 2~3 秒),但避免超时导致氧化。

时间过长

原因:高温持续加热导致焊锡氧化、焊盘脱落或元件损坏,焊点表面发黑。

解决:熟练掌握焊接节奏,烙铁头接触焊点后快速送锡、撤离,避免反复加热。

焊锡条操作手法与环境因素

烙铁头状态不佳

原因:烙铁头氧化、沾污或磨损,导致导热效率下降,焊点加热不均。

解决:定期清洁烙铁头,使用前上锡保养,磨损严重时更换烙铁头。

环境湿度过高或多尘

原因:潮湿环境易导致元件引脚生锈,灰尘影响焊锡附着,导致焊点缺陷。

解决:保持焊接环境干燥、清洁,必要时使用防潮箱存放元件和焊锡。

焊锡条总结排查步骤

检查烙铁温度是否达标且稳定;

清洁被焊物体表面,确保无氧化或污染;

更换优质焊锡条,确认助焊剂适用性和用量;

控制焊接时间,保持烙铁头清洁;

若问题持续,测试焊盘 / 引脚镀层兼容性,调整助焊剂类型。

通过以上分析,可针对性解决焊点不亮问题,提升焊接质量。

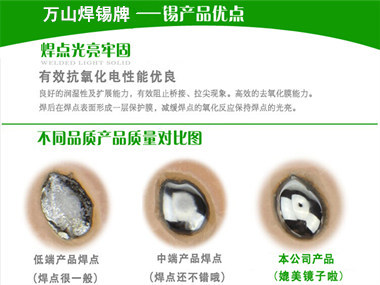

还有更多焊锡条产品,品质优质,焊点牢固,规格有,63锡条,60锡条,55锡条,6337锡条,6040锡条

2025-09-12

2025-09-12

2025-09-12

2025-09-09